매거진

등록일 : 2023-02-06

음향-이미지

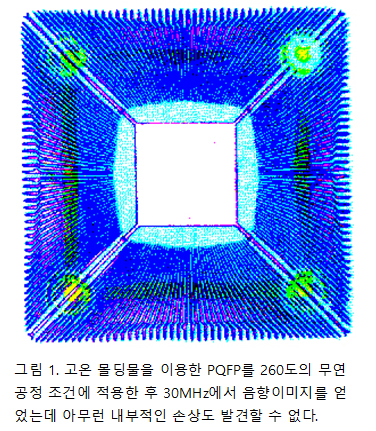

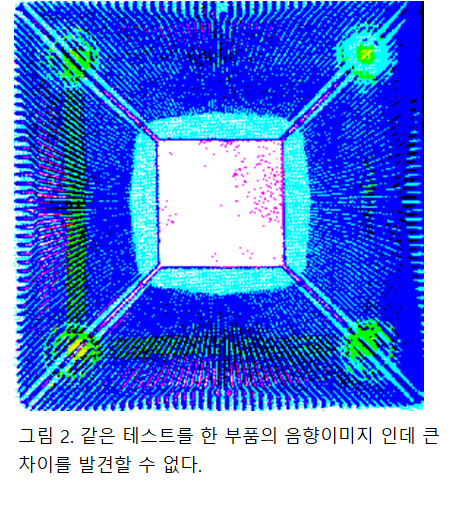

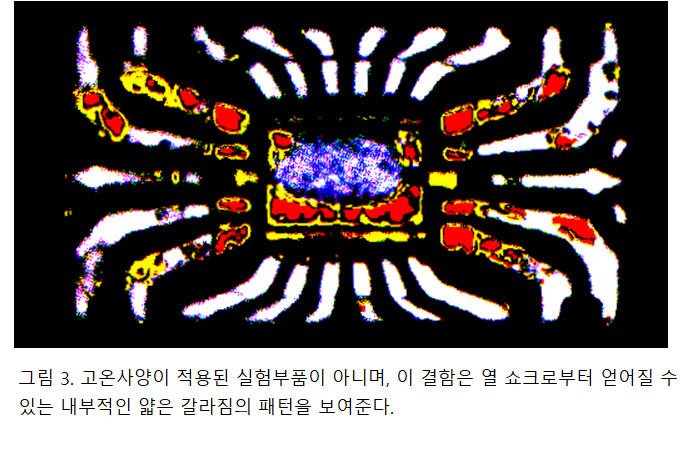

두 개의 샘플은 주파수 30Hz에서 반사모드 S-SAM을 이용하여 이미지를 얻었다. 각 샘플의 모든 영역을 카바하기 위해서 되돌아 오는 음향을 양측면에서 이미지를 얻었다. ( 다시말해, 몰딩의 표면, 부품의 안쪽, 부품과 Die사이의 연결부위 등이다.) 되돌아 오는 반사음의 전기적인 수집은 샘플내에서 수집되는 정도에 대하여 얻어지는 음향이미지를 제한한다. 두 개의 샘플은 전체 디바이스를 관통하는 초음파를 이용하여 이미지를 얻었다. 이 이미지는 음향의 그림자이미지이다. 이는 디바이스의 특정 깊이에서 갈라진 유형의 결함을 보여준다. 이 전체적인 음향이미지 프로그램에서 두 개의 샘플사이에 큰 차이를 발견하지 못했다. 특히 260도의 리플로우 온도에 노출된 샘플 역시 어떠한 내부손상의 기미를 보이지 않는다. 어떤 크기의 크랙이나 얇게 갈라지는 현상이 없었고 몰딩 부품의 음향학적 특성에도 변화가 없었다. 이는 더욱 포착하기 어려운 결함을 말할 수 있다. Die접합부에 갈라지는 현상이 없었고, 다른 위치는 열 충격에 취약할 수 있다. 고온의 몰딩 복합체는 부품의 손상없이 260도의 리플로우 조건을 가져갈 수 있다. 고온에 노출됨으로써 생기는 손상은 그림 3에서 볼 수 있다. 이 부품은 연구에 쓰였던 것은 아니고 유연 솔더 시스템에서 전통적인 몰딩 복합체를 사용하고 사용자 손상이 발생했다. 적색과 노란색은 리드나 Die로부터 몰딩 복합체의 갈라짐을 가리키고 있다. 이러한 갈라짐은 결함을 일으킬 만한 충분한 습기나 오염물을 모을 수 있다. 하지만 이 경우 Die면의 갈라짐은 하나 이상의 와이어를 손상시킬 가능성이 크다.

결론

무연솔더를 수용하기 위해서 생산라인을 다시 디자인하고 보증하기 위해서, 엔지니어는 제품의 신뢰성을 보증하기 위해서 많은 수의 변수를 검증하고 만들어야 할 것이다. 이 연구에서는 두 개의 부품으로 영역이 한정되었지만, 무연솔더로 적용하려는 엔지니어에게 다음의 착안점을 제공해준다.

- 적절히 설계된 몰딩 복합체는 부품에 내부적 손상없이 고온의 공정을 잘 견딜 수 있다.

- 음향 미세이미지는 부품 내부의 변화를 보는데 빠르고 신뢰성있는 방법이다.

이전글 이전글 |

PANASONIC Mounter Line 구성 예상 CAPA 분석 | 2023-01-18 |

|---|---|---|

다음글 다음글 |

다음글이 없습니다. |

동일 테마 매거진

HANWHA MOUNTER Line 구성 예상 CAPA 분석

HANWHA Standard of Mid-class SMT line 예상 CAPA.

HANWHA MOUNTER 설비의 기본 스펙으로 비교하고, 예상 LINE을 구성해보세요.

- 선택한 MOUNTER 설비 스펙 확인

- 선택한 MOUNTER로 예상 CAPA 확인

- 라인 구성을 하여서 선택한 설비의 전체 레이아웃을 예상

#정보공유

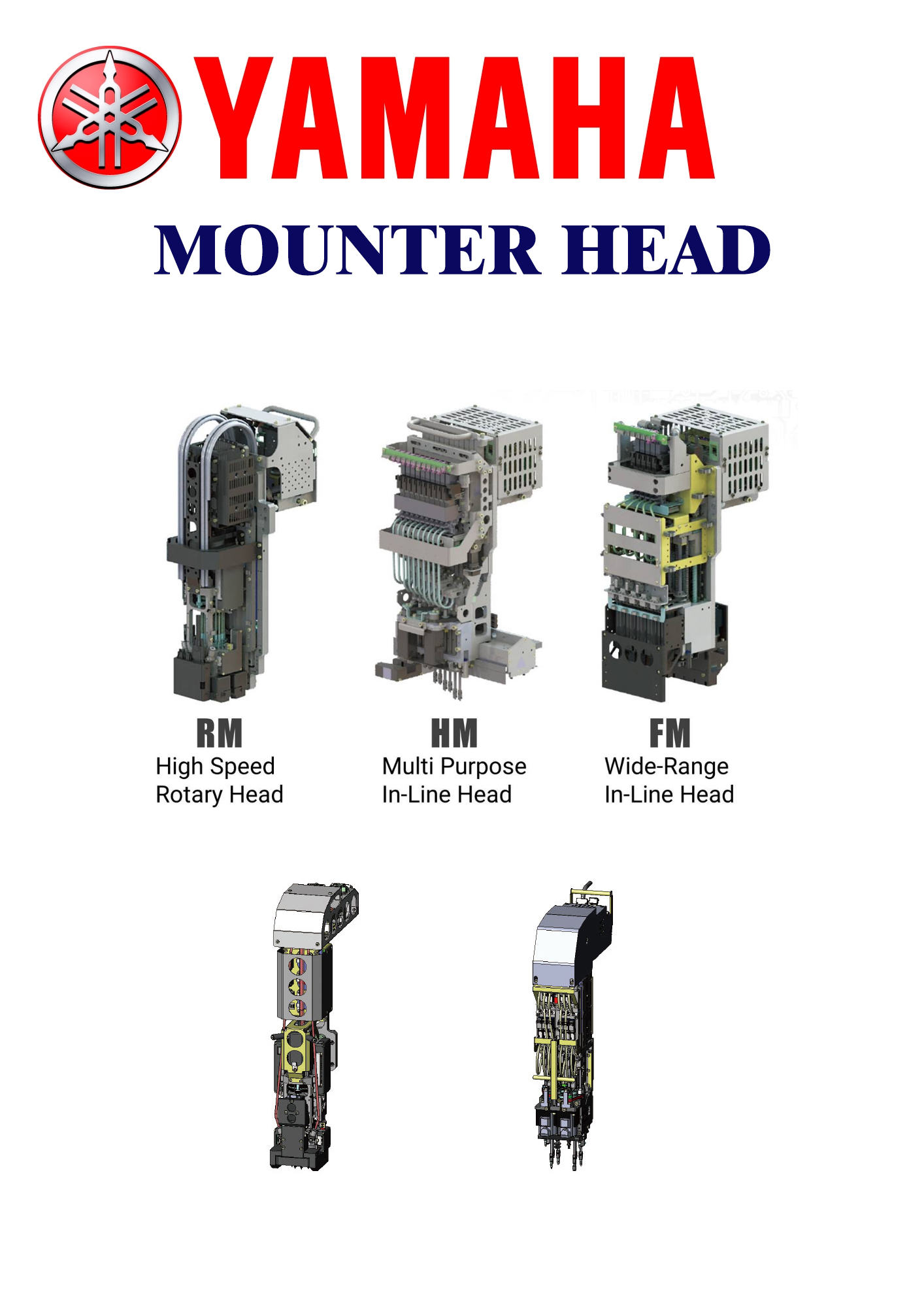

YAMAHA SMT MOUNTER HEAD 비교하기

Beam variations available in 2 types

공통 플랫폼을 구현하면 생산 모드 및 장착 능력에 따라 X축을 구성하기 위해 1-beam 및 2-beam 중에서 선택할 수 있습니다.

#정보공유

YAMAHA Mounter Line 구성 예상 CAPA 분석

YAMAHA SMT line 예상 CAPA.

YAMAHA MOUNTER 설비의 기본 스펙으로 비교하고, 예상 LINE을 구성해보세요.

- 선택한 MOUNTER 설비 스펙 확인

- 선택한 MOUNTER로 예상 CAPA 확인

- 라인 구성을 하여서 선택한 설비의 전체 레이아웃을 예상

#정보공유

HANWHA DECAN Series Line 구성 예상 CAPA 분석

HANWHA Double Flexibility Double Value SMT line 예상 CAPA.

HANWHA MOUNTER 설비의 기본 스펙으로 비교하고, 예상 LINE을 구성해보세요.

- 선택한 MOUNTER 설비 스펙 확인

- 선택한 MOUNTER로 예상 CAPA 확인

- 라인 구성을 하여서 선택한 설비의 전체 레이아웃을 예상

#정보공유

HANWHA SM411 SM421 Line 구성 예상 CAPA 분석

HANWHA SM411 Series SMT line 예상 CAPA.

HANWHA MOUNTER 설비의 기본 스펙으로 비교하고, 예상 LINE을 구성해보세요.

- 선택한 MOUNTER 설비 스펙 확인

- 선택한 MOUNTER로 예상 CAPA 확인

- 라인 구성을 하여서 선택한 설비의 전체 레이아웃을 예상

※ LINE 구성에 사용된 설비

SM320

SM321

SM411

SM411F

SM421

SM481 PLUS

DECAN S2

#정보공유