매거진

등록일 : 2022-07-11

Modular Concept

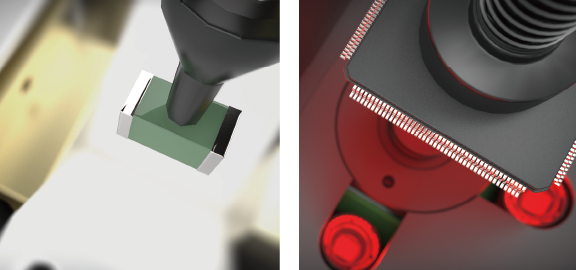

단일 작업으로 헤드 교환

Fuji의 오리지널 컴팩트한 경량 헤드는 공구를 사용하지 않고도 쉽게 교환할 수 있습니다.

이를 통해 운영자는 유지 관리를 수행하고 예기치 않은 문제를 해결할 수 있습니다.

생산에 최적화된 모듈 구성 구축

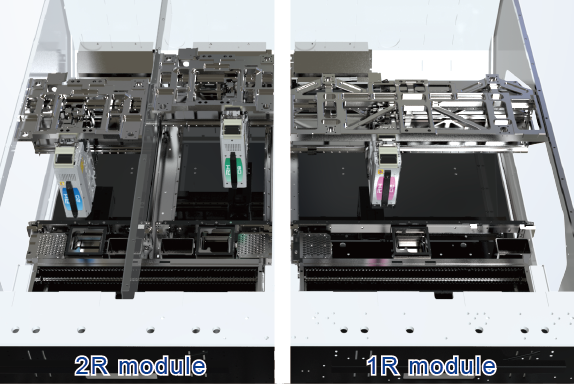

모듈당 로봇의 양과 사용된 헤드의 종류는 제품에 맞게 선택할 수 있어 최적의 생산 장비를 제공합니다.

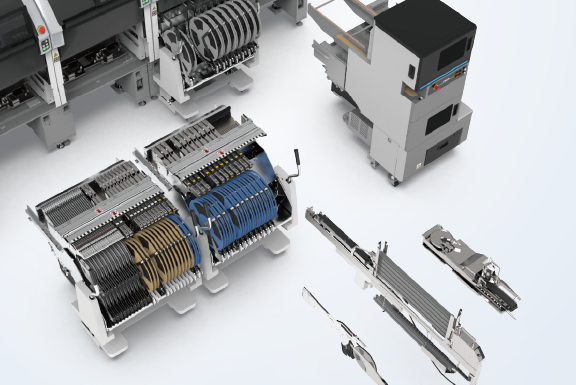

다양한 사용법을 지원하기 위한 장치

사용 된 생산 유형 및 부품에 맞게 최적의 공급 단위를 선택할 수 있습니다.

보유하고 있을 수 있는 다른 Fuji 제품의 피더 및 기타 공급 장치도 사용할 수 있으므로 자산에서 장치를 효율적으로 사용할 수 있습니다.

모듈당 최소 투자

단일 모듈의 규모에 따라 추가 투자가 이루어질 수 있습니다.

각각에 대한 최소한의 투자로 필요한 정도로 생산 능력을 점진적으로 늘릴 수 있습니다.

효율성을 위한 간단한 작업 경로

이 모듈은 작업 트래픽을 간소화하고 최적화하는 단일 측 작동을 위해 설계되었습니다. 이로써 작업자의 이동 경로가 최소화됩니다.

이를 통해 자재 공급 및 유지 보수 작업 수행의 효율성이 향상됩니다.

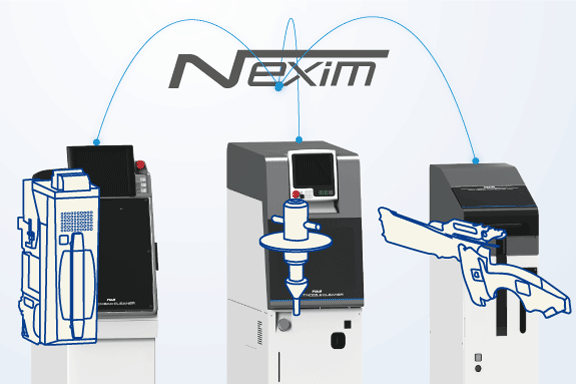

오프라인 유지보수

노즐, 피더 및 헤드는 오프라인 유지 보수에 적용 할 수 있습니다. 자동화 장치를 사용하면 기술 없이도 안정적인 유지 보수가 보장됩니다.

이러한 장치를 Nexim과 연결하면 유지 관리 관리가 향상됩니다.

High Quality Placement

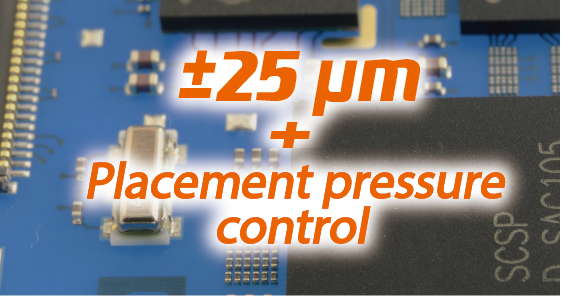

표준으로 제공되는 고정밀 실장

실장은 항상 ±25 μm의 높은 정확도로 수행 할 수 있습니다. 헤드 유형이나 실장할 부품에 대한 제약 조건은 없습니다.

또한 실장 중에 push-in amount를 제어하면 적절한 압력으로 실장 할 수 있습니다.

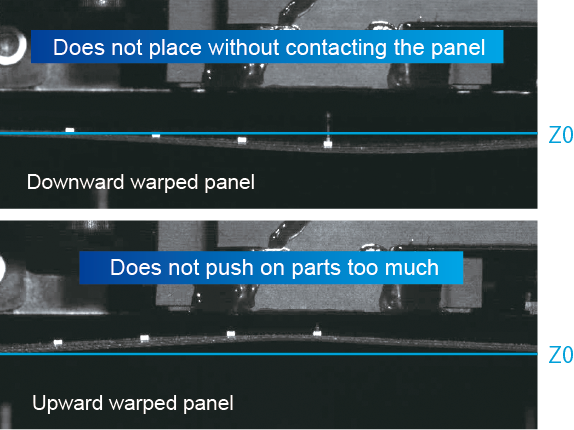

실장 표면 높이의 변화에 영향을 받지 않는 방식으로 부품을 실장합니다.

실장 스트로크는 패널 휨 및 왜곡으로 인한 배치 높이의 변화를 따르므로, 기계가 적절한 push-in amout를 제어 할 수 있으며, 부품 및 패널에 대한 실장 편차 및 과도한 응력을 방지 할 수 있습니다.

실장 기계내 실장 확인

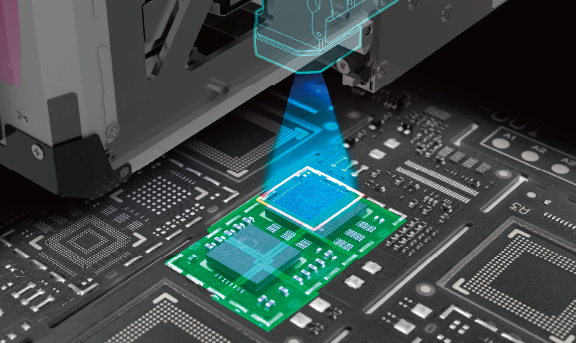

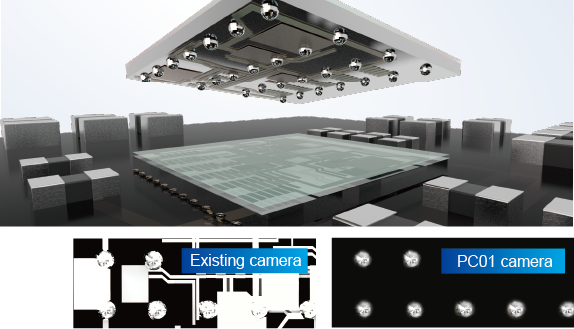

마크 및 부품 검사(MPI)

실장 기계 내에서 다양한 점검을 통해 공정 직후 공정 결과를 확인할 수 있습니다: 예를 들어 실장 직후 배치 확인 및 실드 부품을 배치하기 전에 실장된 부품을 확인하는 행위 등.

이를 통해 결함 있는 제품의 생산을 방지하고 시간과 부품 낭비를 줄일 수 있습니다. (개발 중)

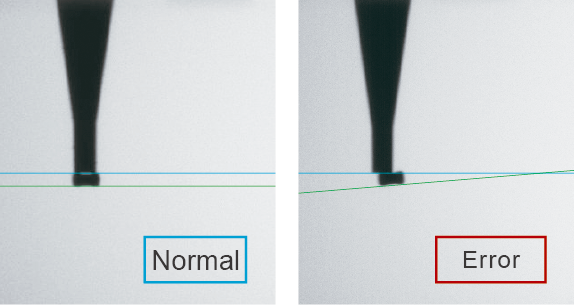

지능형 부품 센서(IPS)

설치된 IPS 시스템은 부품 픽업 자세부터 노즐에 남아있는 부품에 이르기까지 광범위한 점검 및 미니몰드 부품에 대한 거꾸로 점검을 수행할 수 있습니다.

포장, 노즐 및 부품으로 인한 배치 결함을 방지합니다.

LCR 체크, 3D 극성 확인

작동 오류 및 결함 부품으로 인한 배치 결함은 LCR 검사를 통해 칩 부품의 전기적 특성을 확인하고 동일 평면성 검사를 통해 IC 부품의 리드 및 범프를 검사하여 방지됩니다. (옵션)

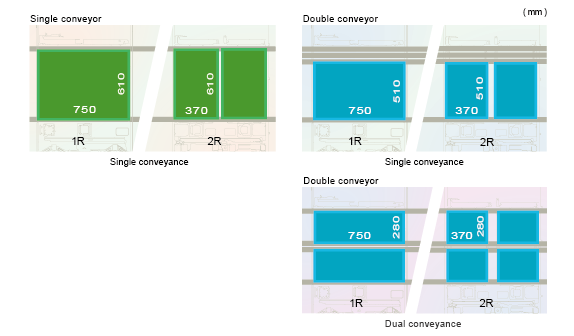

패널 크기 커버리지가 확장되어 이중 레인 생산을 사용할 때 최대 750 x 610mm의 패널이 "단일 컨베이어 포함"과 최대 370 x 280mm의 "이중 컨베이어 포함"을 지원합니다.

대규모 패널 생산부터 동일한 크기의 패널 생산의 고효율 생산에 이르기까지 NXTR 라인 구성은 더 다양한 생산을 지원할 수 있습니다.

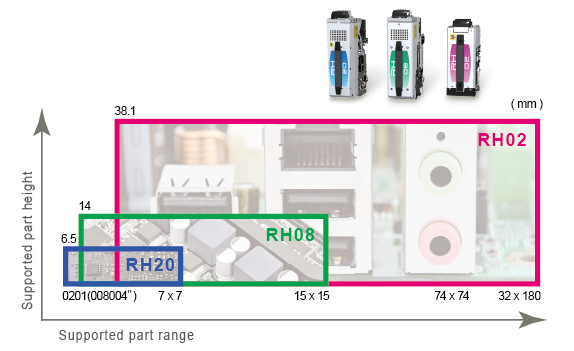

생산 능력의 강력한 역량을 입증하는 헤드

새로 개발된 세 개의 헤드는 확장된 부품 범위를 처리할 수 있습니다.

그들은 다음 생산에서 다른 부품 세트를 사용하는 경우에도 생산 속도의 하락없이 라인 밸런싱과 유연한 생산에 기여합니다.

Support High-Mix Production (고혼합 생산 지원)

이전 기계에 비해 15 % 더 많은 피더를 설정할 수 있습니다.

또한 MFU 장치가 부품 공급 장치에 사용되기 때문에 배치 피더 교환을 통해 피더 전환 작업을 절반으로 줄일 수 있습니다.

이는 시스템 가용성 향상에 기여합니다.

부품에 맞춘 최적의 배치 작업

안정적이고 최적의 작동 속도를 선택하고 부품 높이를 고려하여 Z 방향 스트로크를 간소화하는 등 배치되는 부품에 맞게 다양한 방법으로 작동을 최적화할 수 있습니다.

다양한 부품을 지원할 수 있을 뿐만 아니라 사이클 시간도 개선됩니다.

적절한 하드 타입 또는 소프트 타입 백업 핀이 자동으로 할당됩니다.

이 기능은 작업을 줄이고 전환 중 실수를 방지하는 효과적인 방법입니다. (옵션)

로그 및 이미지 데이터를 자동으로 저장하면 기계 정지를 일으킬 수 있는 문제의 징후와 문제 해결로 이어질 수 있는 정보를 놓치지 않고 복구 시간이 단축됩니다.

네트워크 상태는 지속적으로 모니터링되므로 네트워크 문제와 관련된 생산 중지가 발생하지 않습니다.

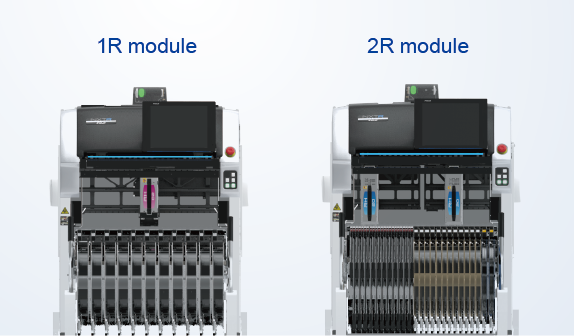

최적의 라인 구성

가장 적합한 모듈은 설정할 피더의 패널 크기 및 수량에 따라 두 가지 모듈 유형 중에서 선택할 수 있습니다.

라인이 설정된 후 모듈을 변경할 수 있습니다.

간편한 유지 보수

모듈을 앞으로 당기면 양쪽에서 쉽게 기계 내부로 접근 할 수 있습니다.

이를 통해 헤드와 다른 유닛을 교환하고 편안한 자세로 유지 보수 작업을 수행 할 수 있습니다.

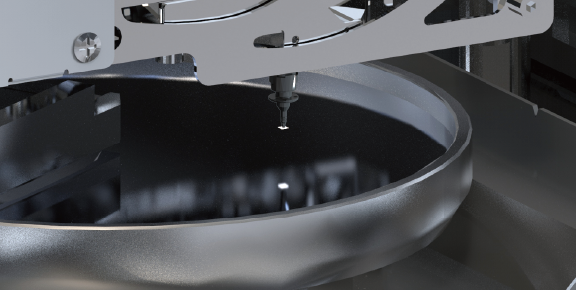

고속 플럭스 전송

고속 타입 딥 플럭스 유닛은 플럭스를 작은 부품의 범프에 전달합니다. 이로 인해 고속 배치가 가능합니다. (옵션)

이전글 이전글 |

Panasonic "NPM-D3A" Modular Mounter | 2022-07-07 |

|---|---|---|

다음글 다음글 |

Fuji Smart Factory Platform "NXTR A model" | 2022-07-12 |

동일 테마 매거진

Panasonic의 차세대 실장 플랫폼 "NPM-DX"

NPM-DX

Panasonic의 차세대 실장 제조(X 시리즈) 컨셉

“ Smart Manufacturing ”

실장 플로어의 자동화/무인화로 라인 효율 향상, 품질 향상, 비용 절감 실현!

●Features

자립 기능에 따른 안정적인 가동 - 자립 라인 컨트롤

APC 시스템, 자동 복구 옵션

인력 절감・가동률 향상 - 집중 컨트롤

플로어 관리 시스템, 원격 조작 옵션

작업 편차 제어 - 네비게이션/자동화 아이템

피더 사전 준비 네비게이션, 부품 공급 네비게이션, 자동화 아이템

#제품 소개

JUTZE 3D AOI System 'Edge'

3D AOI "Edge"

2D와 3D의 완벽한 조합

3D digital grating projection 기술과 Moiré fringe phase 소프트웨어 알고리즘은 구성.

#제품 소개

Panasonic Screen Printer 'SPG2'

★특징

고속 스크린프린터(싱글)

매회 클리닝 포함 14.0s 실현

반복위치정도 2Cpk ±4.0㎛ 6σ

15인치 대형 터치판낼, 각도가변형스퀴지, 서포트핀자동교환

투과식PCB센서, 마스크 자동체인지 대응, 자동 솔더 이전 기능

본드 도포헤드 탑재 가능, 개별 PCB 보정기능 탑재 가능

대응기판(mm) 싱글 50×50~510×510 (개조 시 650×510)

출처 : 파나소닉 코리아

#제품 소개

Nordson의 Off-Line 셀렉티브 솔루션 "NOVO 460"

Novo 460

Novo®460은 탁월한 공정 능력으로 탁월한 가치를 제공하며 셀 제조에 이상적입니다.

Novo®460은 드롭 제트 플럭싱, IR 예열 및 선택적 납땜을 포함한 여러 가지 고유한 기능을 갖추고 있으며 빠르고 쉬운 프로그래밍 및 기계 설정을 제공합니다.

#제품 소개

Heller MK7 Convection Reflow "Oven" 'MK7'

새로운 MK7 리플로우 오븐은 처리량이 많은 애플리케이션을 위한 세계 최고의 SMT 대류 리플로우 오븐입니다.

이 새로운 리플로우 오븐 플랫폼은 몇 가지 새로운 획기적인 디자인으로 업계에 혁명을 일으키고 더 낮은 Delta T, 감소된 질소 소비 및 확장된 PM에 대한 모든 고객 요청을 생산 현장 전체에서 쉽게 볼 수 있도록 하는 새로운 낮은 높이 패키지에 통합합니다.

- 최고 수율의 리플로 오븐!

- 보드에서 가장 낮은 델타 T

- 최저 질소 및 전기 사용량!

- 유지 보수 무료!

- VOID 프리 리플로우 오븐 - 진공 옵션 포함

- 인더스트리 4.0 호환성

- 무료 통합 Cpk 소프트웨어!

#제품 소개